一、程序分析定义

所谓的程序分析就是把生产组织过程中的物流过程、人的工作过程、业务流程,通过一定的符号把它真实准确地进行记录、分析、确立。通过这种工序去了解整个组织生产过程中的整体状态从而了解及把握现在流程的问题点,同时也指明我们如何按照标准的物流过程、人的工作过程及业务流程去实现产品品质稳定的、高效的组织性工作过程。

二、程序分析的手法

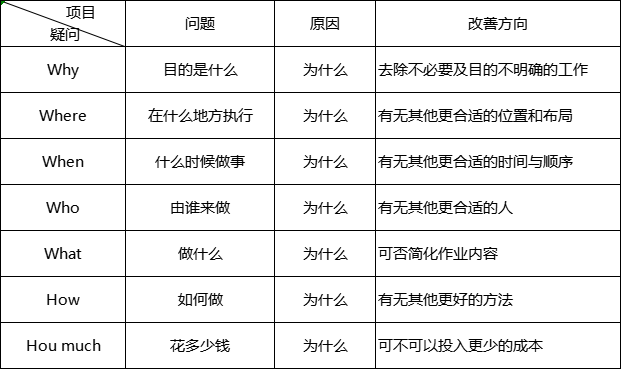

(一)5W2H方法——提问技术

为了分析时能够收集到更多的意见,且不会有任何的遗漏,可以设置以下提问项目逐项进行提问,并进行客观的解答。如表所示:

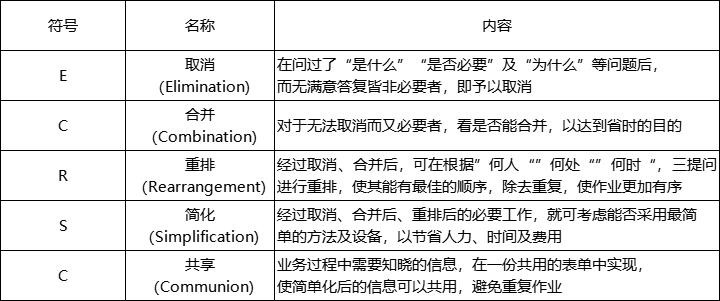

(二)ECRSC原则——改善方向

对现有的工作方案进行考核分析的目的是为了建立新的工作方法和新的工作秩序,这样就要求改善工作打破传统的工作方式,灵活运用以下五大原则对现行的工作方法进行革新。如表所示:

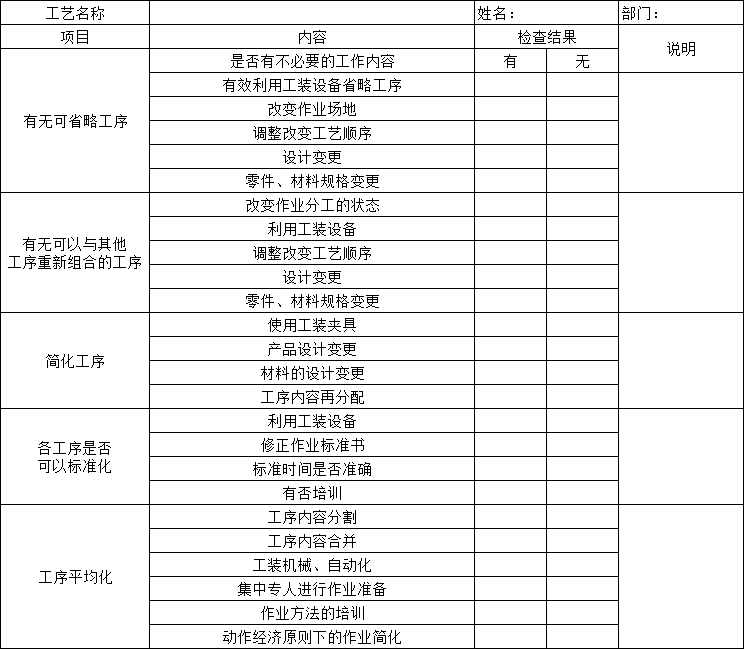

(三)产品工艺分析检查表

产品工艺分析检查表将工作中可能涉及的问题进行了汇总,这样大大简化了思考过程,使分析过程变得更直观、更简便。产品工艺分析的内容可以根据分析者的需要自行设计,如表所示:

三、程序分析的分类

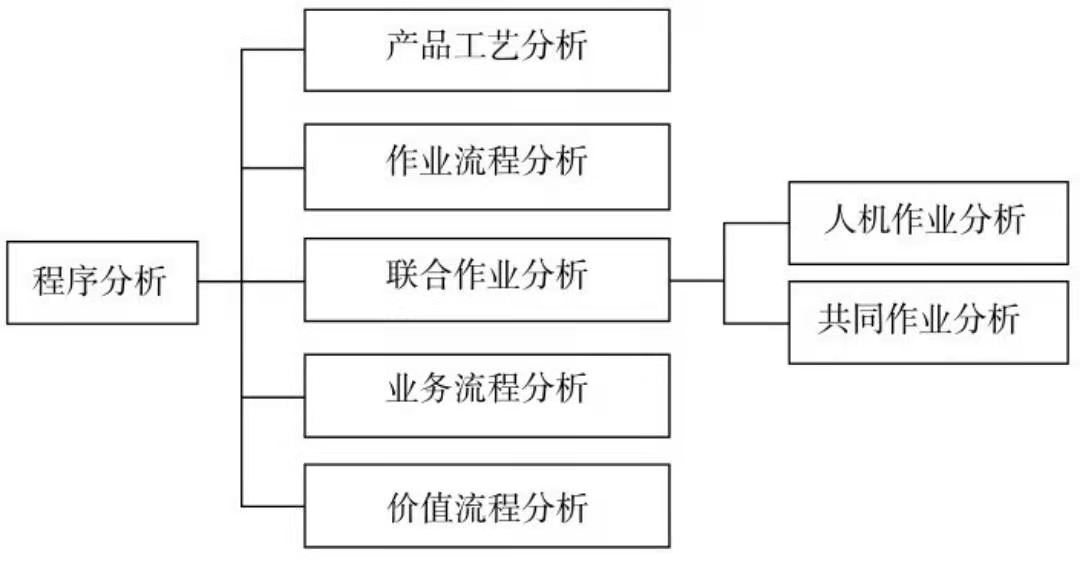

程序分析按分析对象不同,分为以产品工艺为中心的产品工艺分析和以人为中心的作业流程分析,同时为表达操作者与机械之间的作业程序或多名操作者之间的作业程序,又有联合作业分析。其中联合作业分析又因作业的对象不同分为作业人员分析法和共同作业分析法。

因此程序分析根据分析的对象不同,分析的方法也是不同的。程序分析主要的分类体系如图:

(一)产品工艺分析

产品工艺分析定义

产品工艺分析是以工序作为分析的单元,分析的是工序与工序之间的实物流程。所谓工序是指一个或一组工人在一个工作地点上进行加工,直到变换下一个工作为止所进行的一切连续的活动。

产品工艺分析的目的

产品工艺分析的目的是在分析过程中通过对各工序的作业内容、使用设备工装、作业时间及搬运距离的调查记录和分析,发现生产流程中存在的问题,并进行有效的改善,消除生产过程中的不合理及浪费。

产品工艺分析的作用

(1)调查原材料、零件、在制品等的加工、搬运、检查、停滞的流向与状况。

(2)分析加工、搬运、检查、停滞等动作有没有浪费。

(3)针对产品在加工、搬运、检查、停滞等动作过程中的浪费情况制订合理可行的改善方案。

产品工艺分析的分类

(1)直列形。由一系列单一的工序组成,并由同一材料制成同一产品的过程。

(2)合流形。工程有两个或两个以上的起点,工程中的某一个工序所使用的原材料、零件、制品有多个来源,多个序列的工序汇集成一个序列的工序。

(3)分支形。一个序列的工序分成多个序列的工序,即产品在加工中途出现作业分支。

(4)复合形。在加工中途出现分支,然后再合流的工序叫复合形。

产品工艺分析的实施步骤

(1)现状调查

(2)描绘现状流程图

(3)改善方案的制订

(4)绘制理想的流程图

(5)改善方案的实施

(6)实施后的效果评估

(7)将实施方案予以标准化

(二)作业流程分析

作业流程分析的定义

作业流程分析与产品工艺分析大致相同,只是分析的对象不一样而已。产品工艺分析的对象是产品的工艺流程,而作业流程分析的对象是进行实际操作的人。

作业流程分析的目的

(1)作业流程分析可以发现作业者在作业过程中的不合理的作业手法和操作流程,予以更正,并明确作业操作者的作业程序。

(2)发现作业者作业过程中存在的浪费现象并加以改善。

(3)对作业者的时间分配状态和各工序的分布状态进行分析,作为流程改善的基础资料的数据使用。

(4)明确各工序的作业内容、作业顺序、作业目的。

(5)可以根据收集的资料进行设备的合理配置。

作业流程分析的步骤

(1)进行现状调查

(2)绘制现状流程图

(3)改善方案的制订

(4)描绘理想的流程图

(5)改善方案的实施

(6)改善方案的标准化

(三)联合作业分析

联合作业分析的定义

我们知道工厂里生产活动并不只是一个作业人员只进行一种作业的单纯行为,它往往还涉及人与人、人与设备、设备与设备之间相互组合进行的作业。在生产现场我们会发现:一人操作一种设备、一人操作多台设备、多人共同作业、多人一台设备、多人多台设备。

联合作业分析的目的

通过对生产现场不合理的工作流程进行分析,用图表和符号的形式来表达人与设备或人与人之间的相互关系,暴露出作业流程中的不合理的现象,从而发现作业中因不均衡、不合理而导致的浪费,达到用更少的作业员、更短的时间,使作业员在作业负荷均等的情况下,达到作业改善更为有效的目的。

联合作业分析的作用

(1)消除设备在生产过程中空转的现象,提高设备利用率。

(2)消除作业人员在生产中等待的浪费,从而使生产效率得到根本提升。

(3)使人和机器的作业负荷均衡。

(4)在生产初期可作为合理分配工作任务的依据。

(5)可对现有的设备进行改造。

联合作业分析的步骤

(1)进行预备调查

(2)绘制现状的流程图

(3)制订改善方案

(4)绘制理想的作业流程图

(5)作业改善方案的标准化

(四)业务流程分析

业务流程分析的定义

业务流程分析是对流程所用的数据与处理时间进行分析,通过共享、取消、合并、重组与简化,明确各部门日常业务所承担的责任与权力,形成清晰明确的流程,既简洁同时又相互管理制衡。

业务流程分析的目的

(1)为公司取得较大的经济效益。

(2)较大限度提升顾客的满意度。

业务流程分析的作用

(1)使业务工作标准化。

(2)信息传递的快速化、准确化。

(3)去除多余的表单文件,减少无效的事务工作。

业务流程分析的步骤

(1)进行调查

(2)绘制现状业务流程图

(3)改善方案的制定

(4)绘制理想的业务流程图

(5)改善方案的实施

(6)评价效果

(7)实施方案的标准化

(五)价值流程分析

价值流程分析的定义

缩短产品的生产周期是迅速适应市场需求的关键,而价值流程图(Value Stream Mapping,简称为VSM)分析方法正是了解产品生产周期的有效工具,它是从合理利用资源发展起来的一门软科学技术。

价值流程分析的3个着眼点

(1)以价值为着眼点

(2)以时间为着眼点

(3)以自主大课题改善为核心

衡量价值流程的关键指标如下:

(1)生产周期。从投入到完成、经过所有的工序(或业务环节)所需要的实际时间。

(2)循环时间(Cycle Time,简称CT)。产品或工作完成一个工序(工作环节)的实际时间间隔。

(3)价值时间(Value Added Time,简称VA)。顾客高兴地支付金钱而换来的,附加在产品上的作业要素时间,也就是通常意义上的增值时间。

(4)节拍时间(Tact Time,简称TT)。顾客单位时间内需求的产品必要量。以一天为单位时间,计算方法为:节拍时间=1天稼动时间÷1天的必要量

价值流程图的具体作用

(1)通过绘制价值流图,以精益思维来关注企业运营过程。

(2)帮助发现浪费及浪费发生源。

(3)展示出信息流与物流之间的联系。

(4)超越单工艺过程层次,提升宏观整体流程的掌控能力。

(5)提供一个与组织结构中各级别沟通的工具。

(6)根据实物和信息流动障碍的严重程度确定改善优先次序。

(7)使精益的概念与技术结合起来,避免只挑容易的改进。

(8)调查现状图、绘制未来图,就是形成实施计划的基础。

(9)描述为了对定量数据施加有效影响,具体应该做些什么。

价值流程分析图编制步骤

(1)先选定典型产品

A.销售金额较大的产品

B.生产数量多的产品

C.L/T较长的产品

(2)现状VSM图编制

(3)描绘理想的VSM图

(4)摘录课题

(5)编制改善计划与实施

(6)标准化

- “世界500强”中国五矿旗下中冶瑞木携手远大方略启动《精益管理》咨询项目

- 客户案例 | 远大方略世界500强客户9家,总营收超8万亿!

- “世界500强”中国五矿集团旗下新田岭钨业携手远大方略一期《精益管理》咨询项目总结暨二期启动

- 精益求精 突破百亿——佛塑科技(股票代码:000973)再度携手远大方略开启《精益管理》咨询项目

- 【电源行业案例】打造企业核心竞争力,抓住高速增长机遇!

- 精益改善 高质发展——江苏本川智能(股票代码:300964)携手远大方略落地《精益管理》咨询项目

- 【3C数码行业案例】量身定制行业解决方案,打造3C数码行业样板!

- 江苏倍加洁集团携手远大方略落地《集成产品开发》驻厂管理咨询项目

- 【新材料行业案例】构筑竞争壁垒,成功转型升级!

- 持续打造核心竞争力--深圳市绿联科技携手远大方略落地《集成供应链及IT与流程优化》管理咨询项目